Rechargement additive laser

Fabrication additive poudre

Optiques rechargement laser

Les procédés de fabrication additive permettent de réaliser une pièce grâce aux dépôts successifs de couches de matière. Au cours des dernières années, Les procédés de fabrication additive laser se sont considérablement développés avec l’arrivée de nouvelles technologies combinées aux sources laser qui ont contribuées à cet essor au sein des secteurs industriels. L’intégration des machines de fabrication additive laser dans la chaîne de production permettent de réduire les coûts et les déchets. Ce type de procédé offre la possibilité de fabriquer une grande diversité de pièces suivant des géométries et des matériaux variés. La fabrication additive sur lit de poudre est utilisée pour des pièces de faibles dimensions nécessitant une précision de dépôt élevée. La fabrication additive laser par projection de poudre ou par apport de fil est davantage adaptée aux pièces de grandes dimensions et aux cadences de production plus élevées. Industrial Laser Systems accompagne les industriels pour implanter ces solutions innovantes de fabrication additive laser afin d’améliorer leurs capacités de productions et dispose de moyens de démonstrations et tests sur site ou ai près de nos partenaires.

Ce procédé, proche du brasage laser, est appelé fabrication additive laser-fil (ou WLAM pour Wire Laser Additive Manufacturing). Moins couteux que la poudre, l’utilisation du fil comme métal d’apport garanti un rendement matière de 100% et supprime les contraintes liées à la gestion des poudres. Le faisceau laser permet de mieux contrôler l’apport de chaleur par rapport aux procédés de fabrication additive arc-fil. Cette particularité permet de limiter les déformations thermiques au cours des cycles de dépôt tout en améliorant les propriétés de la pièce post-process. Les recherches actuelles doivent encore approfondir les connaissances du procédé pour diversifier les matériaux pouvant être déposés. Les premières pièces réalisées laissent envisager une grande diversité d’applications cmme le rechargement, la réparation ou la création d’un volume 3D. Plusieurs programmes de recherches ont été lancés en France (dont fait partie Industrial Laser Systems) et en Europe afin de mieux maitriser et d’élargir les applications de ce nouveau procédé de fabrication additive laser-fil.

Issue de la même technologie que celle utilisée pour la réparation de pièces aéronautiques, la poudre est projetée et fondue par un faisceau laser en sortie d’une buse haute pression (tête de rechargement). Ce procédé permet de réaliser des pièces de plus grand volume mais requièrent une protection draconienne due à l’environnement dans lequel la poudre est projetée : sas d’entrée, pièce en surpression, combinaison pour les opérateurs avec filtration de l’air, recyclage des poudres, etc.

Industrial Laser systems a fabriqué pour un grand donneur d’ordre de l’aéronautique une machine de construction additive laser par projection de poudre, intégrant un robot et deux sources laser à diodes dans une enceinte à atmosphère contrôlée. Cette machine LMD permet la réalisation de pièces prototypes mais aussi la réparation de pièces spécifiques.

Rechargement additive laser

Fabrication additive poudre

Optiques rechargement laser

La démocratisation de l’impression 3D grand public a changé la fonction des pièces déposées et notre manière de les concevoir. La fabrication additive laser de type SLM permet de réaliser des pièces céramiques, métalliques ou polymère à partir de la fusion de couches successives de poudre. Utilisées pour la réalisation de pièces de petites dimensions, les machines SLM permettent d’atteindre une grande précision dimensionnelle sur des pièces de complexité géométrique élevée. Industrial Laser Systems est un des acteurs dans ce domaine et fabrique depuis plusieurs années des machines de type SLM pour un grand industriel de renommée internationale ainsi que des machines spéciales pour des laboratoires de recherche.

"Machines de fabrication additive sur lits de poudre

Additive laser manufacturing with wire

SLM additive construction laser machines, laser sources with different wavelengths adapted to the customer's process

Laser cladding on brakes with Laserline diode laser

Laser Cladding

Laser Cladding

Addtive laser manufacturing with wire with Laserline lsaer diodes

Additive manufacturing processes make it possible to produce a part thanks to the successive deposits of layers of material. In recent years, laser additive manufacturing processes have developed considerably with the arrival of new technologies combined with laser sources which have contributed to this boom within industrial sectors. The integration of laser additive manufacturing machines into the production chain helps reduce costs and waste. This type of process offers the possibility of manufacturing a wide variety of parts according to various geometries and materials.

Additive manufacturing on a powder bed is used for small parts requiring high deposition precision. Additive laser manufacturing by powder spraying or by adding wire is more suitable for large parts and higher production rates. Industrial Laser Systems supports manufacturers in implementing these innovative laser additive manufacturing solutions in order to improve their production capacities and has the means for demonstrations and tests on site or near our partners.

This process, close to laser brazing, is called laser-wire additive manufacturing (or WLAM for Wire Laser Additive Manufacturing). Less expensive than powder, the use of wire as a filler metal guarantees a 100% material yield and eliminates the constraints associated with the management of powders. The laser beam allows better control of heat input compared to arc-wire additive manufacturing processes. This feature makes it possible to limit thermal deformations during deposition cycles while improving the properties of the post-process part. Current research still needs to deepen knowledge of the process in order to diversify the materials that can be deposited. The first parts produced allow a wide variety of applications to be envisaged, including reloading, repairing or creating a 3D volume. Several research programs have been launched in France (which includes Industrial Laser Systems) and in Europe in order to better understand and expand the applications of this new laser-wire additive manufacturing process.

Based on the same technology as that used for the repair of aeronautical parts, the powder is projected and melted by a laser beam leaving a high pressure nozzle (reloading head). This process makes it possible to produce parts of greater volume but require draconian protection due to the environment in which the powder is sprayed: entry airlock, room under pressure, suit for operators with air filtration, recycling of powders, etc.

Industrial Laser Systems has manufactured for a major aerospace customer an additive powder spray laser construction machine, integrating a robot and two diode laser sources in a controlled atmosphere enclosure. This LMD machine allows the production of prototype parts but also the repair of specific parts.

Rechargement additive laser

Fabrication additive poudre

Optiques rechargement laser

The democratization of consumer 3D printing has changed the function of deposited parts and the way we design them. SLM-type laser additive manufacturing makes it possible to produce ceramic, metallic or polymer parts from the fusion of successive layers of powder. Used for the production of small parts, SLM machines allow high dimensional precision to be achieved on parts of high geometric complexity. Industrial Laser Systems is one of the players in this field and for several years has been manufacturing SLM type machines for a large internationally renowned industrialist as well as special machines for research laboratories.

Additive manufacturing machines on powder beds

Laser cutting is mainly used for flat cutting of sheet steel, aluminum or any other type of material. This cutting process generally uses CO2 laser sources or fiber laser sources. CO2 lasers are systematically used on machines with Cartesian axes of the X, Y, Z type (comparable to a conventional machine tool).

The wavelength emitted by CO2 lasers is 10.6 µm. The power of CO2 laser can reach several kilowatts which allows cuts with clean edges but thermally very affected. These low cost sources, however, have a very poor energy efficiency since it is less than 10%. In addition, their maintenance is frequent and generates a significant additional cost.

With a shorter wavelength at 1.07 µm, fiber lasers are easier to integrate into a laser machine. They are increasingly seen as an alternative to CO2 lasers because of their better performance and ease of integration. Fiber lasers can thus be mounted on a robot allowing a multitude of cutting configurations. In addition to an efficiency of around 25% and a reduced need for maintenance, the fiber laser limits heat-affected areas.

Depending on the type of materials, the cutting precision and the size of the part, it is possible to use other laser sources with characteristics better suited to the required applications (medical, watchmaking, semiconductor, electronics, etc.). Sources with very short pulse durations of the order of a femto second are used for very fine cuts and do not generate a thermal affect zone so as not to degrade the properties of the part at the level of the cutting zone .

La découpe laser est principalement utilisée pour la découpe à plat de tôle en acier, aluminium ou tout autre type de matière. Ce procédé de découpe utilise généralement des sources laser CO2 ou des sources laser à fibre. Les laser CO2 sont systématiquement utilisés sur des machines à axes cartésiens de type X,Y,Z (comparable à une machine-outil conventionnelle).

La longueur d’onde émise par les lasers CO2 est de 10,6 µm. La puissance des laser CO2 peuvent atteindre plusieurs kilowatts ce qui permet des découpes à bords propres mais thermiquement très affectés. Ces sources à bas coûts ont cependant un très mauvais rendement énergétique puisqu’il est inférieur à 10%. De plus leur maintenance est fréquente et engendre un surcoût significatif.

Avec une longueur d’onde plus courte à 1,07 µm, les lasers à fibre sont quant à eux plus simples à intégrer dans une machine laser. Ils sont de plus en plus envisagés comme une alternative aux lasers CO2 du fait de leur meilleur rendement et de leur facilité d’intégration. Les lasers à fibre peuvent ainsi être montés sur un robot permettant une multitude de configurations de découpe. En plus d’un rendement de l’ordre de 25% et d’un besoin de maintenance réduit, le laser à fibre limite les zones thermiquement affectées.

En fonction du type de matériaux, de la précision de découpe et de la taille de la pièce, il possible d’utiliser d’autres sources laser ayant des caractéristiques mieux adaptées aux applications recherchés (médical, horlogerie, semiconducteur, électronique, etc…). Les sources à très courtes durées d’impulsions de l’ordre de la femto seconde sont utilisées pour des découpes très fines et ne génère pas de zone d’affectation thermique pour ne pas dégrader les propriétés de la pièce au niveau de la zone de découpe.

Soudage laser inox

Soudure tube diode laser Laserline

Soudure Cu diode Laser bleue Laserline

Soudure cuivre laser à diodes bleue Laserline

Soudure laser batterie diodes bleue Laserline

Chaîne de soudage laser de composites

Soudure laser inox

Soudure laser pulse relais

Soudure laser soufflet

Soudure laser tête de clou

Tous les matériaux qui peuvent être soudés de manière conventionnelle sont soudables au laser. La qualité et la vitesse du soudage laser réalisés par des machines laser est bien supérieure aux procédés conventionnels et bien plus économique. En fonction de la puissance de la source laser utilisée, le soudage sera réalisé par conduction thermique pour les faibles épaisseurs ou par keyhole (capillaire de vapeur) pour les fortes épaisseurs qui requièrent une puissance laser élevée.

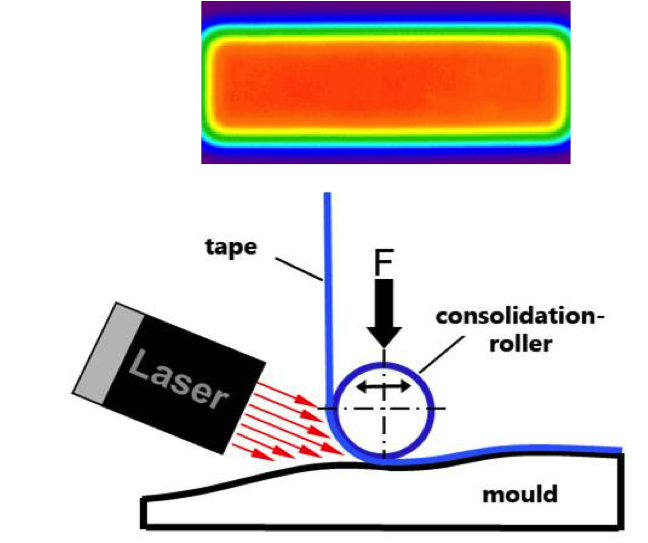

Il est aussi possible de souder les thermoplastique et les matériaux composites par laser. On utilise le plus souvent des sources laser à diodes avec des longueurs d’ondes adaptées aux matériaux à souder.

Le soudage forte puissance utilise une source laser d’intensité élevée (de plusieurs kilowatts) qui permet de souder de fortes épaisseurs ou des épaisseurs multiples. Ce procédé crée un capillaire de vapeur dans l’épaisseur de la matière qui est entretenu pendant toute la durée du soudage. Le soudage laser en mode keyhole permet d’atteindre une vitesse de soudage de plusieurs mètres par minutes avec une qualité de soudure élevée.

Le soudage par conduction thermique est utilisé sur des épaisseurs plus faibles (1 à 2 mm). Seule la surface est fondue. Le cordon de soudure est en général plus lisse et présente moins de porosités. Ce procédé de soudage est le plus souvent utilisé lorsque les cordons de soudure sont apparents et que l’aspect esthétique de la pièce est un critère important (éviers, soufflet métalliques…).

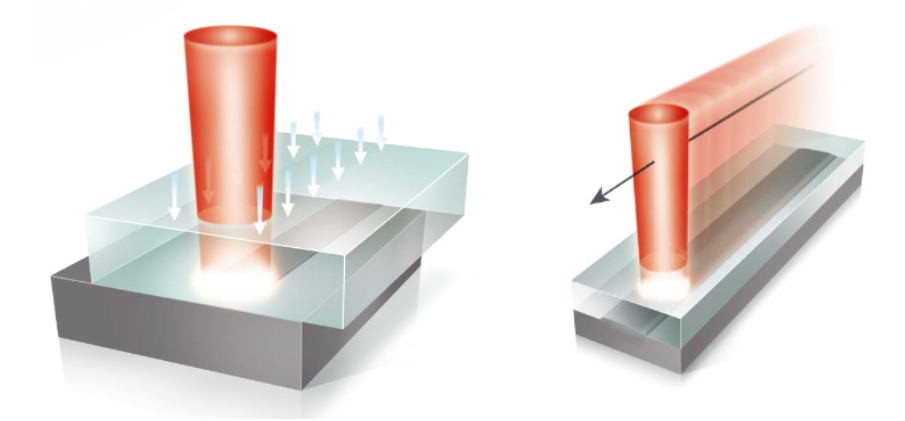

Principe du soudage par Laser des thermoplastiques Le faisceau laser traverse le substrat supérieur qui doit être transparent à la longueur d'onde du laser alors que le substrat inférieur est absorbant. Ce dernier par conduction thermique va faire fondre le substrat supérieur. Pendant le soudage les deux pièces à assembler sont soumises à une pression mécanique qui permet de les garder en contact jusqu’à la fin du procédé. Les deux substrats sont ainsi soudés par Laser.

Principe du soudage par laser des thermoplastiques

De nombreux systèmes équipent l'industrie automobile pour le soudage de nombreuses pièces intégrées dans les véhicules d'aujourd'hui : pompe, capteur, électronique, clés, phares et aussi certaines pièces de carrosserie... Le domaine médicale est aussi un grand utilisateur de systèmes LPKF pour le soudage de nombreuse pièces : tube divers, capsule, filtres ...

Rappelons que le soudage de thermoplastique par laser est un procédé propre, sans déchets chimiques (pas de colle, pas de solvants), et sans contact mécanique puisque c'est le faisceau laser qui vient fondre le plastique et souder ainsi les pièces entre elles.

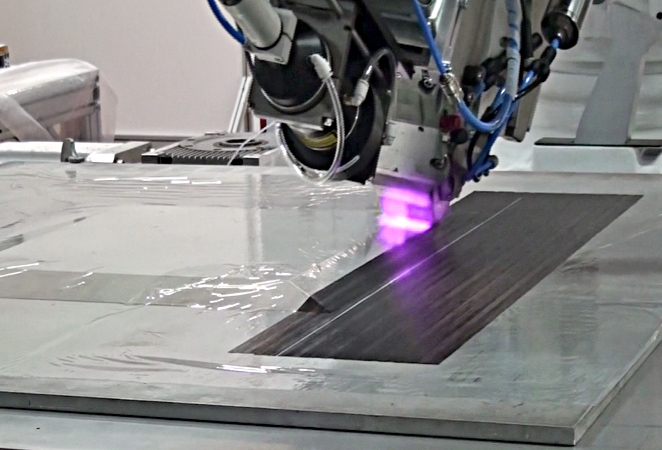

Soudage par laser à diode Laserline des hayons de véhicules

Principe du drapage par laser à diode Laserline de pièces en fibre de carbone